Серводвигун з редуктором може бути корисним для технології обертального руху, але існують проблеми та обмеження, про які користувачі повинні знати.

Автор: Дакота Міллер та Браян Найт

Цілі навчання

- Реальні роторні сервосистеми не досягають ідеальної продуктивності через технічні обмеження.

- Кілька типів обертових серводвигунів можуть забезпечити переваги для користувачів, але кожен має певні проблеми або обмеження.

- Поворотні серводвигуни з прямим приводом пропонують найкращу продуктивність, але вони дорожчі за мотор-редуктори.

Протягом десятиліть серводвигуни-редуктори були одним із найпоширеніших інструментів у промисловій автоматизації. Серводвигуни-редуктори пропонують позиціонування, узгодження швидкості, електронне розподільче кермо, намотування, натягування, затягування, а також ефективно узгоджують потужність серводвигуна з навантаженням. Це викликає питання: чи є серводвигун-редуктор найкращим варіантом для технології обертального руху, чи існує краще рішення?

В ідеальному світі, роторна сервосистема мала б номінальні значення крутного моменту та швидкості, що відповідають застосуванню, тому двигун не був би ні завищеним, ні заниженим. Поєднання двигуна, елементів передачі та навантаження повинно мати нескінченну жорсткість на кручення та нульовий люфт. На жаль, реальні роторні сервосистеми різною мірою не відповідають цьому ідеалу.

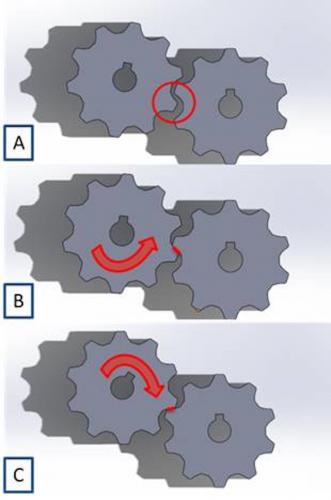

У типовій сервосистемі люфт визначається як втрата руху між двигуном і навантаженням, спричинена механічними допусками елементів передачі; це включає будь-які втрати руху в коробках передач, ременях, ланцюгах і муфтах. Коли машина вперше вмикається, навантаження буде знаходитися десь посередині механічних допусків (Рисунок 1A).

Перш ніж двигун зможе перемістити вантаж, він повинен обертатися, щоб компенсувати весь люфт, що існує в елементах передачі (Рисунок 1B). Коли двигун починає сповільнюватися в кінці руху, положення вантажу може фактично випередити положення двигуна, оскільки імпульс переносить вантаж за межі положення двигуна.

Двигун повинен знову компенсувати люфт у протилежному напрямку, перш ніж прикласти крутний момент до навантаження для його уповільнення (рисунок 1C). Ця втрата руху називається люфтом і зазвичай вимірюється в кутових хвилинах, що дорівнює 1/60 градуса. Редуктори, призначені для використання із сервоприводами в промисловому застосуванні, часто мають характеристики люфту від 3 до 9 кутових хвилин.

Крутільна жорсткість – це опір скручуванню вала двигуна, елементів передачі та навантаження у відповідь на додаток крутного моменту. Нескінченно жорстка система передавала б крутний момент на навантаження без кутового відхилення навколо осі обертання; однак, навіть суцільний сталевий вал буде трохи скручуватися під великим навантаженням. Величина відхилення змінюється залежно від прикладеного крутного моменту, матеріалу елементів передачі та їхньої форми; інтуїтивно зрозуміло, що довгі, тонкі деталі будуть скручуватися більше, ніж короткі, товсті. Цей опір скручуванню змушує працювати гвинтові пружини, оскільки стискання пружини трохи скручує кожен виток дроту; товстіший дріт робить пружину жорсткішою. Будь-яка жорсткість на скручування, менша за нескінченну, змушує систему діяти як пружина, тобто потенційна енергія буде накопичуватися в системі, оскільки навантаження чинить опір обертанню.

У поєднанні скінченна жорсткість на кручення та люфт можуть значно погіршити продуктивність сервосистеми. Люфт може призвести до невизначеності, оскільки енкодер двигуна вказує положення вала двигуна, а не те місце, де люфт дозволив навантаженню стабілізуватися. Люфт також створює проблеми з налаштуванням, оскільки навантаження короткочасно з'єднується та роз'єднується з двигуном, коли навантаження та двигун змінюють відносний напрямок. Окрім люфту, скінченна жорсткість на кручення накопичує енергію, перетворюючи частину кінетичної енергії двигуна та навантаження на потенційну енергію, вивільняючи її пізніше. Це затримка вивільнення енергії викликає коливання навантаження, індукує резонанс, зменшує максимально корисні коефіцієнти підсилення налаштування та негативно впливає на швидкість реакції та час стабілізації сервосистеми. У всіх випадках зменшення люфту та збільшення жорсткості системи підвищить продуктивність сервоприводу та спростить налаштування.

Конфігурації серводвигунів поворотної осі

Найпоширеніша конфігурація обертової осі – це обертовий серводвигун із вбудованим енкодером для зворотного зв'язку щодо положення та редуктором для узгодження доступного крутного моменту та швидкості двигуна з необхідним крутним моментом та швидкістю навантаження. Редуктор – це пристрій постійної потужності, який є механічним аналогом трансформатора для узгодження навантаження.

Удосконалена апаратна конфігурація використовує обертовий серводвигун прямого приводу, який усуває елементи передачі шляхом безпосереднього з'єднання навантаження з двигуном. У той час як конфігурація з мотор-редуктором використовує з'єднання з валом відносно малого діаметра, система прямого приводу безпосередньо прикріплює навантаження до фланця ротора набагато більшого розміру. Така конфігурація усуває люфт і значно збільшує жорсткість на кручення. Більша кількість полюсів і високий крутний момент обмоток двигунів прямого приводу відповідають характеристикам крутного моменту та швидкості мотор-редуктора з передавальним числом 10:1 або вище.

Час публікації: 12 листопада 2021 р.